近日,随着一辆崭新的沃尔沃全新XC70缓缓驶下总装线,沃尔沃汽车台州工厂迎来了其发展史上的又一重要里程碑——第50万辆整车正式下线。这一成就,不仅是台州工厂卓越...

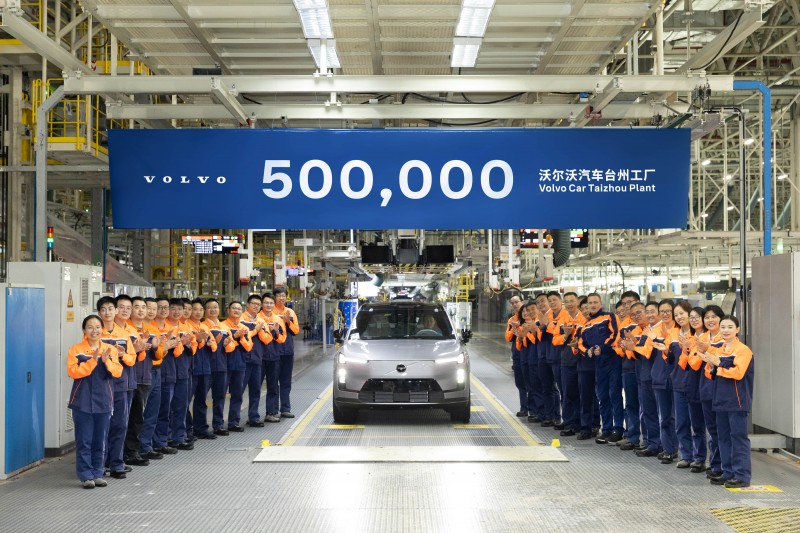

近日,随着一辆崭新的沃尔沃全新XC70缓缓驶下总装线,沃尔沃汽车台州工厂迎来了其发展史上的又一重要里程碑——第50万辆整车正式下线。这一成就,不仅是台州工厂卓越制造能力与精湛工艺水平的最佳印证,更彰显了沃尔沃汽车“中国制造,全球品质”的坚定承诺。

沃尔沃汽车台州工厂第50万辆整车正式下线

智造标杆,践行全球统一生产标准

作为沃尔沃汽车全球生产制造体系的重要一环,台州工厂深度践行“安全、个性化、可持续”的理念,以全球统一的VCMS生产制造系统为基石,构建集智能制造、绿色生产、品质管控与创新研发于一体的现代化标杆工厂,并已成为沃尔沃汽车全球新能源战略落地的关键支点,为品牌在电气化、智能化时代的全球发展提供坚实支撑。

沃尔沃全新XC70从总装线下线

在智能制造方面,台州工厂的冲压车间产线自动化率达100%,焊装车间配备442台机器人,涂装车间自动化率也达到96%,总装车间100%采用电动拧紧工具,所有关键螺栓的拧紧信息终生可追溯,构建了一个真正的全球化智能制造体系;质量管控上,台州工厂从前端采购到整车装配,始终严格执行7层次质检体系,通过超声波焊点检测、撕裂试验、蓝光检测等先进手段,全流程把控产品品质。特别是焊装车间采用的自适应焊接系统,能够根据板材厚度实时调整参数,确保每一个焊点都符合全球统一品质标准;可持续发展领域,台州工厂不仅在2021年实现100%电能碳中和,更在2024年达成气候零负荷运营目标。此外,还率先实现了车用铝合金材料和钢材的无降级回收,并通过废弃物零填埋三星认证,成为浙江省首个获此认证的整车制造企业。

沃尔沃汽车台州工厂涂装车间精饰线

正是在这些先进技术和严苛标准的共同驱动下,台州工厂不仅为汽车行业的智能化转型树立了典范,更在可持续发展上为整个行业树立了新的标杆。

精湛工艺,淬炼全新XC70非凡品质

作为从台州工厂下线的第50万辆整车,同时也是沃尔沃全新SMA超级混动架构的首发车型,全新XC70不仅是台州工厂卓越制造能力的集大成者,更是“中国制造,全球品质”的生动体现。其精湛的制造工艺,从源头上确保了每一辆交付给用户的全新XC70都拥有全球统一的高品质。

沃尔沃全新XC70

从冲压车间的精准成型,到焊装车间的精密焊接,再到涂装车间的漆面喷涂,最后到总装车间的智能合装,全新XC70在台州工厂历经多个核心生产环节的细致淬炼。在冲压车间,为保障全新XC70的冲压品质,沃尔沃汽车制定了严苛标准:所有钢板原料进厂时需接受100%来料开包检查,从源头杜绝瑕疵;冲压完成后,每一件成型件都要经过100%目视化检测,确保表面无任何可见缺陷;同时,针对每个生产批次的冲压件,还会进行抽样亮油检测和蓝光扫描检测,多维度确保成型件的卓越品质。

进入焊装车间,多种先进连接技术应用于车身焊接,包括业内领先的激光焊、自冲铆焊和阿普拉斯焊等工艺。其中,全新XC70的侧围与流水槽上部搭接处采用独特的阿普拉斯焊工艺,该工艺通过高电流脉冲在极短时间内完成焊接,相较于传统点焊,热影响范围更小,能有效减少板材变形风险,保留材料原有性能,同时大幅降低压痕可见度,显著提升产品表面外观质量。为确保焊接精度,车间内9台视觉测量机器人与6台悬臂三坐标协同工作,对全新XC70白车身上多达6160个测点进行实时监控,为车身结构的精准度与坚固性提供数字化保障。

完成焊接的全新XC70白车身将进入涂装车间。为确保漆面品质达标,车身首先会经过16道防腐密封工序,实现全方位密封涂胶;随后采用先进的3C2B(三次涂层,两次烘烤)喷涂工艺,在满足严苛漆面性能要求的同时,保障良好的外观品质。为严守涂装品质,涂装车间还会对涂层附着力、整车水密性、漆膜厚度和颜色外观等关键品质指标,每日开展标准化测量与监控,确保每一辆全新XC70的漆面都达到全球统一的高标准。

来到总装车间,全新XC70在车身与底盘的合装工位采用行业领先的“一体式自动合装”工艺。底盘上49颗不同规格的螺栓通过自动化设备同步一次性100%拧紧,确保每一个螺丝受力均匀,最大限度减少车身装配应力,进而有效提升全新XC70驾驶过程中的稳定性。

沃尔沃汽车台州工厂阿普拉斯焊接工艺

得益于台州工厂一系列先进制造工艺,沃尔沃汽车将对品质的严苛标准转化为用户可感知的每一个细节,最终成就了全新XC70始终如一的卓越品质。

站在台州工厂第50万辆整车下线的关键节点上,沃尔沃汽车将继续“以人为本”,以更高的制造标准和更精细的生产工艺,在电气化、智能化时代不断前行,为全球用户持续交付高品质的豪华汽车,共同构筑更安全、健康、可持续的出行未来。